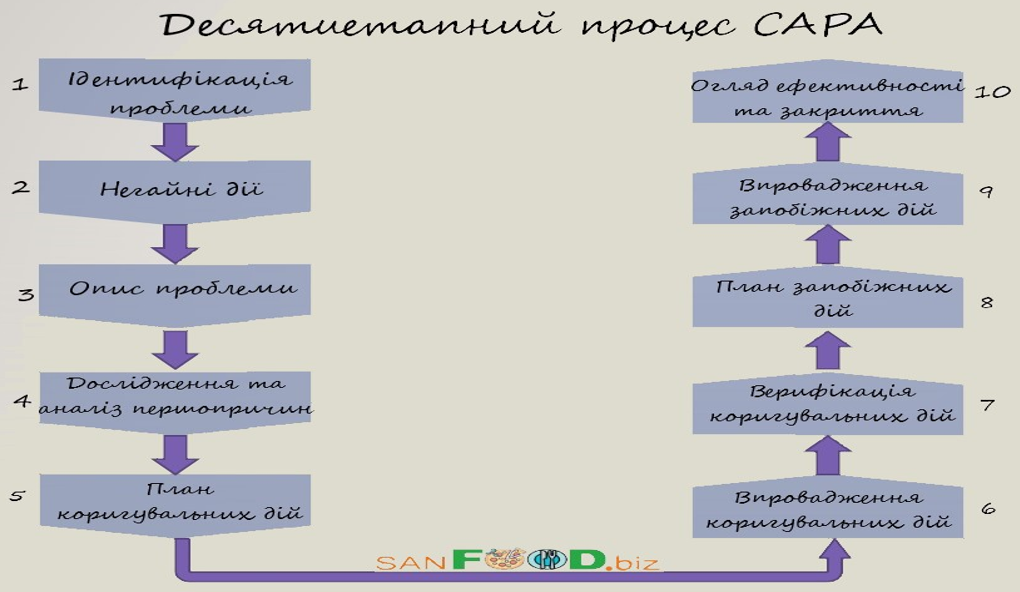

Система коригувальних та запобіжних дій (CAPA – Corrective and Preventive Actions) представляє собою структурований підхід до виявлення, аналізу та усунення причин невідповідностей у системах управління якістю, безпеки та інших стандартів. CAPA є обов’язковою вимогою міжнародних стандартів ISO 9001, ISO 13485, ISO 22000, НАССР та регуляторних вимог FDA, що робить її центральним компонентом ефективного управління організаційними процесами. Правильно впроваджена система CAPA забезпечує не лише усунення поточних проблем, але й створює основу для постійного вдосконалення та запобігання майбутнім невідповідностям.

Концептуальні основи системи CAPA

Визначення та різниця між коригувальними та запобіжними діями

Коригувальні дії – це процес розгляду та усунення причин наявних невідповідностей або дефектів для запобігання їх повторенню. Це реактивні заходи, що приймаються у відповідь на вже існуючі невідповідності та спрямовані на усунення першопричин для гарантування того, що проблеми не повторяться знову. Коригувальні дії передбачають реагування на невідповідності шляхом вжиття коригувальних заходів для їх контролю та виправлення.

Запобіжні дії – це процес виявлення потенційних проблем до того, як вони призведуть до невідповідностей, та вжиття проактивних заходів для запобігання їх виникненню. Це проактивні заходи, що включають передбачення ризиків і впровадження заходів для уникнення майбутніх проблем, тим самим покращуючи загальну систему управління якістю. Запобіжну дію виконують, щоб запобігти виникненню події, тоді як коригувальну дію – щоб запобігти повторному виникненню події.

Особливості CAPA в харчовій промисловості (НАССР): специфіка та відмінності від загальних систем

Система коригувальних та запобіжних дій (CAPA) в харчовій промисловості має фундаментальні відмінності від загальних CAPA систем, оскільки тісно інтегрована з принципами НАССР (Hazard Analysis and Critical Control Points) та орієнтована на забезпечення харчової безпеки споживачів. Ключовою особливістю є заздалегідь розроблені коригувальні дії для кожної критичної контрольної точки (ККТ), що дозволяє негайно реагувати на відхилення від критичних меж без затримок на аналіз.

Концептуальні відмінності CAPA в системі НАССР

Зв’язок з критичними контрольними точками

Критичною особливістю CAPA в НАССР є те, що коригувальні дії розробляються завчасно для кожної ідентифікованої ККТ як невід’ємна частина плану НАССР. На відміну від загальних CAPA систем, де дії розробляються після виникнення невідповідності, в харчовій промисловості група НАССР завчасно розробляє коригувальні дії для кожної ККТ, які можна негайно застосувати у випадку, коли моніторинг свідчить про відхилення від встановлених критичних меж.

Коригувальні дії в НАССР повинні виконувати чотири основні функції: негайно відновлювати контроль за технологічним процесом; визначати причини невідповідності; усувати причини невідповідності; виявляти потенційно небезпечні продукти, виготовлені за час, коли технологічний процес не був під контролем, та встановлювати подальше поводження з ним.

Швидкість реагування як критичний фактор

Терміни реагування в харчовій промисловості принципово відрізняються від інших галузей через специфіку продукції. Якщо в загальних CAPA системах стандартний термін реагування становить 30 днів, то в НАССР негайні дії повинні виконуватися протягом 0-30 хвилин від моменту виявлення відхилення. Наприклад, при зниженні температури пастеризації молока нижче критичної межі 85°C, оператор повинен негайно зупинити процес, ізолювати продукцію та перевірити обладнання.

Типи коригувальних дій для основних ККТ

Температурний контроль

Температурні ККТ є найпоширенішими в харчовій промисловості і вимагають специфічних коригувальних дій. При пастеризації молока критичні межі встановлюються на рівні 85-95°C з мінімальним часом витримки 16 секунд. У випадку відхилення температури нижче 85°C негайні дії включають: зупинку процесу, ізоляцію продукції, перевірку термометра та повторну пастеризацію. Коригувальні дії охоплюють калібрування обладнання, ремонт теплообмінника та навчання персоналу.

При зберіганні охолоджених продуктів критичні межі зазвичай встановлюються на рівні 0-4°C для охолоджених продуктів та ≤-18°C для заморожених. Відхилення температури вище критичних меж вимагає негайного аварійного охолодження, перенесення продукції та оцінки її якості.

Хімічний контроль (pH)

Контроль кислотності є критично важливим для консервованих продуктів і маринадів, де pH < 4.6 є критичною межею для попередження росту Clostridium botulinum. При виявленні pH > 4.6 продукцію не можна випускати, необхідно ізолювати партію, додати кислоту та провести повторний контроль. Коригувальні дії включають калібрування pH-метра, корекцію рецептури та посилення контролю сировини.

Фізичний контроль

Металодетекція є обов’язковою ККТ для більшості харчових продуктів з критичними межами відсутності металевих включень більше 1 мм для заліза та 1.5 мм для неферомагнітних металів. При виявленні металу необхідно негайно зупинити лінію, ізолювати всю продукцію з моменту останньої успішної перевірки, знайти джерело забруднення та перевірити обладнання.

Інтеграція з принципами НАССР

П’ятий принцип НАССР: коригувальні дії

Коригувальні дії є серцем системи CAPA в НАССР і представляють п’ятий з семи принципів системи. Цей принцип передбачає встановлення коригувальних дій для кожної ККТ у випадку перевищення критичних меж. Коригувальні дії повинні містити дві складові: виявлення та усунення причини відхилення з відновленням контролю над процесом, та ізоляцію і оцінку продукції, виробленої під час порушення.

Часові рамки реагування в системі НАССР

Система НАССР передбачає чіткі часові рамки для різних типів дій. Негайне реагування (0-30 хвилин) включає зупинку процесу, ізоляцію продукції та негайні корекції під відповідальністю оператора лінії. Короткострокові коригувальні дії (1-24 години) охоплюють аналіз причин, калібрування обладнання та переробку продукції під керівництвом менеджера виробництва.

Середньострокові запобіжні дії (1-7 днів) включають оновлення процедур, навчання персоналу та ремонт обладнання під контролем команди НАССР. Довгострокові системні покращення (1-30 днів) передбачають модернізацію обладнання, зміну технології та валідацію змін під відповідальністю керівництва підприємства.

Регуляторні вимоги та стандарти

Міжнародні вимоги

Codex Alimentarius встановлює базові вимоги до коригувальних дій в системі НАССР, включаючи розробку дій для кожної ККТ, документування всіх заходів, верифікацію ефективності та навчання персоналу.

EU Regulation 852/2004 вимагає обов’язкового впровадження НАССР, швидких коригувальних дій при відхиленнях, ведення записів мінімум 2 роки та регулярної верифікації.

FDA 21 CFR Part 117 (правила превентивного контролю США) встановлює вимоги до системи превентивного контролю, швидких коригувальних дій, аналізу першопричин та валідації заходів контролю. ISO 22000:2018 інтегрує принципи НАССР з вимогами до управління невідповідностями, коригувальних дій та постійного вдосконалення.

Українські вимоги

В Україні система НАССР є обов’язковою згідно з Законом України “Про основні принципи та вимоги до безпечності та якості харчових продуктів” (стаття 20). Наказ Мінагрополітики № 590 встановлює конкретні вимоги до програм попередніх умов та процедур коригувальних дій для ККТ. З 20 вересня 2019 року всі оператори харчового ринку зобов’язані мати впроваджені програми-передумови системи НАССР.

Галузеві особливості CAPA в харчовій промисловості (НАССР) та використання технологічних рішень з AI/ML в аналізі першопричин

Розвиток систем коригувальних та запобіжних дій (CAPA) в харчовій промисловості перебуває на межі революційної трансформації завдяки інтеграції штучного інтелекту та машинного навчання. Поєднання традиційних принципів НАССР з передовими AI/ML технологіями створює нову парадигму управління харчовою безпекою, яка забезпечує безпрецедентну швидкість, точність та передбачуваність у процесах CAPA.

Трансформація традиційних CAPA процесів через AI/ML

Еволюція від реактивного до проактивного підходу

Традиційні CAPA системи в НАССР характеризувались реактивним характером: коригувальні дії розроблялись заздалегідь для кожної ККТ, але активувались лише після виявлення відхилення. AI-enhanced CAPA системи кардинально змінюють цю парадигму, забезпечуючи предиктивне управління харчовою безпекою:

- Real-time моніторинг через IoT сенсори та безперервний AI аналіз даних

- Прогнозування відхилень за 24-48 годин до їх виникнення

- Автоматичне ініціювання превентивних дій без людського втручання

- Самонавчальні системи, що покращують точність з часом

- Революція в швидкості та точності RCA

- Найдраматичніша трансформація відбувається в процесах аналізу першопричин (RCA). Якщо традиційний RCA вимагав 3-8 годин на виявлення причин проблем, то AI-powered RCA скорочує цей час до 5-15 хвилин при підвищенні точності з 70-80% до 90-97%.

Causal AI представляє найбільш перспективний напрямок розвитку RCA систем. На відміну від традиційних ML підходів, що базуються на кореляціях, Causal AI виявляє істинні причинно-наслідкові зв’язки з точністю 85-93%.

В харчовій промисловості це означає можливість відрізнити справжні причини псування продуктів від симптомів. Наприклад, система може визначити, що підвищена температура є наслідком неправильної роботи компресора, а не первинною причиною проблеми.

Спеціалізовані методи для харчової промисловості

Natural Language Processing (NLP) революціонізує обробку текстової інформації в CAPA процесах. Sentiment analysis аналізує скарги споживачів та операційні звіти з 85-92% точністю, автоматично категоризуючи проблеми та визначаючи їх серйозність.

Computer Vision забезпечує 95-99% точність виявлення візуальних дефектів продукції, контролю якості упаковки та моніторингу гігієни персоналу.

Практичні результати впровадження

Галузеві особливості застосування

Специфіка для різних сегментів харчової промисловості

Молочна промисловість: AI моніторинг температури пастеризації, прогнозування якості молока за сенсорними даними, ML аналіз мікробіологічних показників.

Кейс молочного підприємства

Реальний приклад впровадження AI-powered CAPA системи на молочному заводі демонструє вражаючі результати:

Відхилення температури пастеризації:

- Традиційний підхід: виявлення за 15-20 хвилин, RCA за 2-3 години, вартість інциденту $15,000

- AI-powered підхід: виявлення за 30 секунд, RCA за 2-3 хвилини, вартість $500, прогнозування за 4 години до виникнення

Мікробіологічне забруднення:

- Традиційний підхід: виявлення за 24-48 годин, вартість понад $100,000

- AI-powered підхід: виявлення за 2-4 години, вартість $2,000, 85% випадків попереджується завчасно

Економічний ефект

Впровадження AI/ML в RCA процеси забезпечує:

- 96% скорочення часу RCA (з 3.5 годин до 8 хвилин)

- 22% підвищення точності діагностики (з 72% до 94%)

- 88% зниження повторних проблем (з 25% до 3%)

- 87% скорочення простоїв виробництва

- $1.9M річної економії при інвестиціях $1.1M (ROI 82% за перший рік)

М’ясопереробка: Computer vision для контролю температури зберігання, AI аналіз мікробіологічної безпеки, прогнозування термінів придатності.

Консервна промисловість: AI контроль pH та активності води, машинне навчання для оптимізації стерилізації, автоматичне виявлення дефектів упаковки.

Інтеграція з принципами НАССР

AI системи органічно інтегруються з традиційними принципами НАССР:

- Принцип 1-2 (Аналіз небезпек, ККТ): AI розширює можливості ідентифікації та моніторингу

- Принцип 3-4 (Критичні межі, моніторинг): Автоматизований контроль з підвищеною чутливістю

- Принцип 5 (Коригувальні дії): AI-powered автоматичне ініціювання та оптимізація дій

- Принципи 6-7 (Верифікація, документування): Автоматична верифікація та digital documentation

Майбутні тенденції та інновації (2025-2030+)

Технологічна еволюція

2025-2026 роки: Масове впровадження базових AI/ML рішень у CAPA (40% великих харчових компаній), розвиток Digital Twins для food processes.

2026-2027 роки: Впровадження продвинутих каузальних AI систем, розвиток Generative AI для автоматичного створення коригувальних дій.

2028-2030 роки: Автономні системи управління якістю, впровадження квантового машинного навчання для надскладних задач RCA.

Регуляторна еволюція

2025 рік: FDA та EU публікують керівні принципи для AI у харчовій безпеці, створення ISO стандартів для AI-powered HACCP.2026-2027 роки: Обов’язкове використання AI для критичних ККТ, вимоги до пояснюваний AI для регуляторні аудити.

2028-2030 роки: AI-first регулювання, real-time regulatory reporting через AI системи.

Очікувані результати до 2030 року

Трансформація індустрії:

- 50-70% зниження інцидентів харчової безпеки

- 80-90% автоматизація рутинних CAPA процесів

- Real-time глобальний моніторинг харчової безпеки

Економічний вплив:

- Глобальний ринок AI у харчовій промисловості: $50B+

- Середнє зниження вартості CAPA: 85%

- ROI для AI CAPA систем: 400-600%

Виклики та рішення

Рекомендації для впровадження

- Поетапний підхід: Почніть з найкритичніших ККТ та найбільш проблемних процесів

- Гібридні системи: Поєднуйте AI automation з людською експертизою для validation

- Інвестиції в дані: Забезпечте високу якість та повноту даних для навчання моделей

- Навчання персоналу: Розвивайте AI literacy серед існуючих працівників

- Регуляторна проактивність: Активно співпрацюйте з регуляторними органами

Висновки

Інтеграція AI/ML технологій з традиційними CAPA процесами в харчовій промисловості представляє фундаментальну зміну парадигми від реактивного до проактивного управління якістю та безпекою. Ключові переваги включають:

- Революційне прискорення RCA (з годин до хвилин)

- Підвищення точності діагностики на 20-25%

- Предиктивну природу системи замість реактивної

- Значну економічну ефективність (ROI 300-600%)

Успішне впровадження вимагає стратегічного підходу, що поєднує технологічні інновації з організаційними змінами, навчанням персоналу та проактивною співпрацею з регуляторними органами. Майбутнє харчової промисловості належить компаніям, які зможуть ефективно інтегрувати AI/ML потужності з глибоким розумінням принципів харчової безпеки та специфіки НАССР.